يتم استخدام الأنابيب غير الملحومة API 5L بشكل شائع في بناءخطوط الأنابيب لنقل النفط والغازلمسافات طويلة، وتستخدم أيضًا في بناء البنية التحتية لصناعة الطاقة، مثل المصافي ومصانع البتروكيماويات.

API 5L أنابيب الصلب غير الملحومة مقدمات موجزة

| منتج | أنابيب الصلب غير الملحومة API 5L | مواصفة |

| مادة | الكربون الصلب | القطر الخارجي: 13.7-610 ملم سمك: sch40 sch80 sch160 الطول: 5.8-6.0 م |

| درجة | L245، API 5L B /ASTM A106 B | |

| سطح | عارية أو مطلية باللون الأسود | الاستخدام |

| ينتهي | نهايات واضحة | أنابيب الصلب لتوصيل النفط/الغاز |

| أو نهايات مشطوفة |

التعبئة والتسليم:

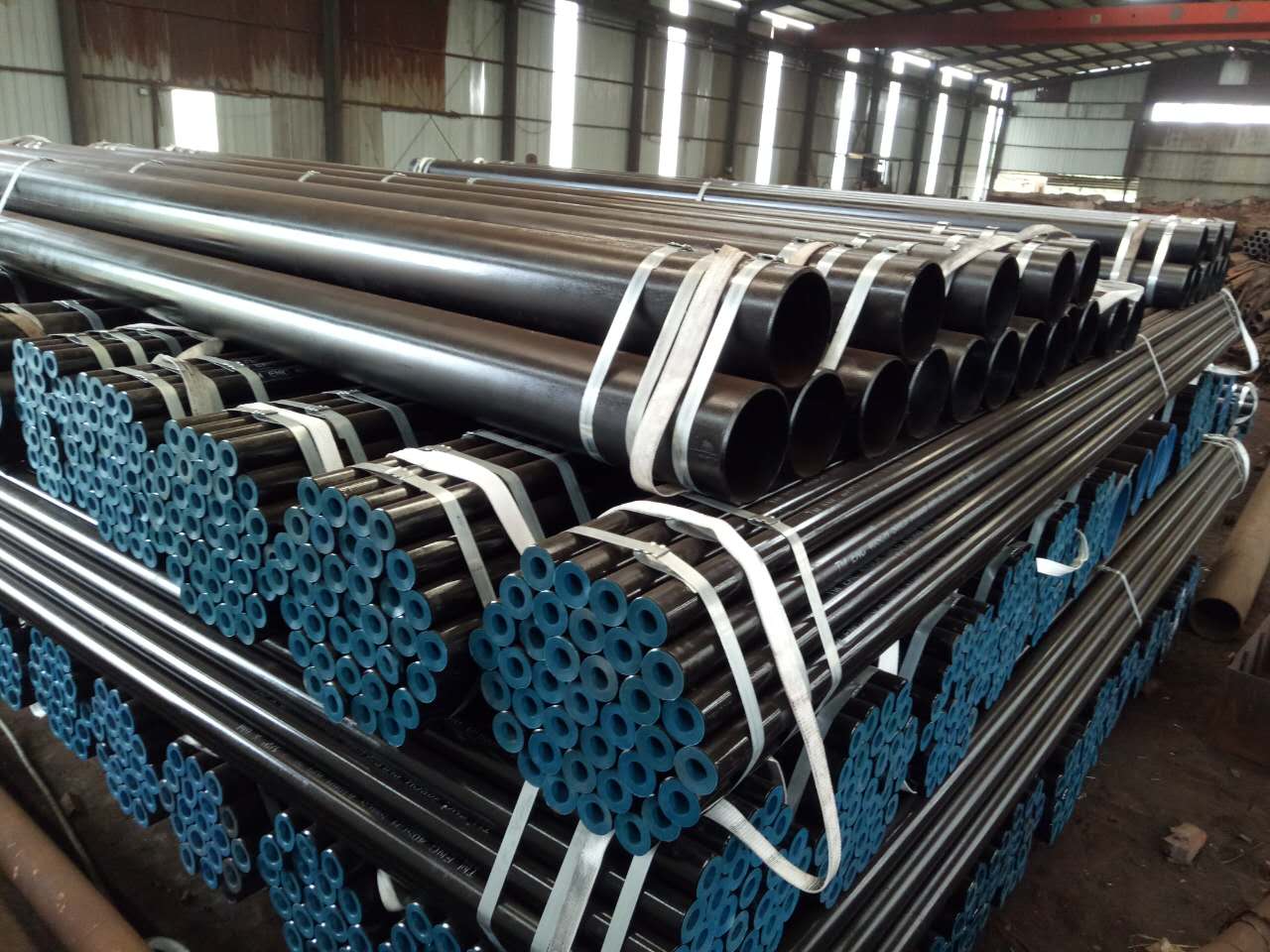

تفاصيل التعبئة: في حزم سداسية صالحة للإبحار ومعبأة بشرائط فولاذية، مع حبالتين من النايلون لكل حزمة.

تفاصيل التسليم: اعتمادا على الكمية، عادة شهر واحد.

API 5L أنابيب الصلب الكربوني غير الملحومة درجة الصلب

| درجة الأنابيب الفولاذية غير الملحومة | التركيب الكيميائي لأنبوب PSL 1 بوزن ≥25 مم (0.984 بوصة) | ||||

| ج (الحد الأقصى)% | من (الحد الأقصى)٪ | ف (الحد الأقصى)٪ | S (الحد الأقصى)% | الخامس + ملحوظة + تي | |

| L245 أو الدرجة ب | 0.28 | 1.2 | 0.03 | 0.03 | ما لم يتم الاتفاق على خلاف ذلك، يجب أن يكون مجموع محتويات النيوبيوم والفاناديوم 0,06%. يجب أن يكون مجموع تركيزات النيوبيوم والفاناديوم والتيتانيوم 0,15%. |

| درجة الأنابيب الفولاذية غير الملحومة | اختبارات الشدلجسم أنبوب PSL 1 | |||

| قوة الخضوع (دقيقة) ميجا باسكال | قوة الشد (دقيقة) MPa | |||

| L245 أو الدرجة ب | 245 | 415 | ||

مخطط أحجام الأنابيب الفولاذية غير الملحومة API 5L

| بوصة | OD | API 5L ASTM A106 سمك الجدار القياسي | |||||||

| (مم) | سي إتش 10 | سي إتش 20 | سي إتش 40 | سي إتش 60 | سي إتش 80 | سي إتش 100 | سي إتش 160 | XXS | |

| (مم) | (مم) | (مم) | (مم) | (مم) | (مم) | (مم) | (مم) | ||

| 1/4" | 13.7 | 2.24 | 3.02 | ||||||

| 3/8" | 17.1 | 2.31 | 3.2 | ||||||

| 1/2" | 21.3 | 2.11 | 2.77 | 3.73 | 4.78 | 7.47 | |||

| 3/4" | 26.7 | 2.11 | 2.87 | 3.91 | 5.56 | 7.82 | |||

| 1" | 33.4 | 2.77 | 3.38 | 4.55 | 6.35 | 9.09 | |||

| 1-1/4" | 42.2 | 2.77 | 3.56 | 4.85 | 6.35 | 9.7 | |||

| 1-1/2" | 48.3 | 2.77 | 3.68 | 5.08 | 7.14 | 10.15 | |||

| 2" | 60.3 | 2.77 | 3.91 | 5.54 | 8.74 | 11.07 | |||

| 2-1/2" | 73 | 3.05 | 5.16 | 7.01 | 9.53 | 14.02 | |||

| 3" | 88.9 | 3.05 | 5.49 | 7.62 | 11.13 | 15.24 | |||

| 3-1/2" | 101.6 | 3.05 | 5.74 | 8.08 | |||||

| 4" | 114.3 | 3.05 | 4.50 | 6.02 | 8.56 | 13.49 | 17.12 | ||

| 5" | 141.3 | 3.4 | 6.55 | 9.53 | 15.88 | 19.05 | |||

| 6" | 168.3 | 3.4 | 7.11 | 10.97 | 18.26 | 21.95 | |||

| 8" | 219.1 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 15.09 | 23.01 | 22.23 |

| 10" | 273 | 4.19 | 6.35 | 9.27 | 12.7 | 15.09 | 18.26 | 28.58 | 25.4 |

| 12" | 323.8 | 4.57 | 6.35 | 10.31 | 14.27 | 17.48 | 21.44 | 33.32 | 25.4 |

| 14" | 355 | 6.35 | 7.92 | 11.13 | 15.09 | 19.05 | 23.83 | 36.71 | |

| 16" | 406 | 6.35 | 7.92 | 12.70 | 16.66 | 21.44 | 26.19 | 40.49 | |

| 18" | 457 | 6.35 | 7.92 | 14.27 | 19.05 | 23.83 | 29.36 | 46.24 | |

| 20" | 508 | 6.35 | 9.53 | 15.09 | 20.62 | 26.19 | 32.54 | 50.01 | |

| 22" | 559 | 6.35 | 9.53 | 22.23 | 28.58 | 34.93 | 54.98 | ||

| 24" | 610 | 6.35 | 9.53 | 17.48 | 24.61 | 30.96 | 38.89 | 59.54 | |

| 26" | 660 | 7.92 | 12.7 | ||||||

| 28" | 711 | 7.92 | 12.7 | ||||||

عملية تصنيع الأنابيب SMLS السلسة

اختيار المواد الخام:يتم اختيار الفولاذ الكربوني عالي الجودة كمواد خام لأنابيب الفولاذ الكربوني غير الملحومة. يعد محتوى الكربون الموجود في الفولاذ عاملاً أساسيًا في تحديد خصائصه ومدى ملاءمته لمختلف التطبيقات.

التدفئة والثقب:يتم تسخين المادة الخام إلى درجة حرارة عالية ثم يتم ثقبها لتكوين قشرة مجوفة. تعتبر هذه العملية ضرورية لإنشاء الشكل الأولي للأنبوب ويتم تحقيقها عادةً من خلال طرق مثل الثقب الدوار أو البثق أو التقنيات المتخصصة الأخرى.

المتداول والتحجيم:تخضع القشرة المثقوبة لعمليات الدرفلة والتحجيم لتقليل قطرها وسمك جدارها إلى الأبعاد المطلوبة. يتم تحقيق ذلك عادةً باستخدام سلسلة من مصانع الدرفلة ومصانع التحجيم لتحقيق الشكل والأبعاد المطلوبة.

المعالجة الحرارية:يتم إخضاع الأنابيب الفولاذية الكربونية غير الملحومة لعمليات المعالجة الحرارية مثل التلدين، أو التسوية، أو التبريد والتلطيف لتعزيز خواصها الميكانيكية وإزالة أي ضغوط متبقية. تساعد المعالجة الحرارية أيضًا في تحقيق البنية المجهرية وخصائص الفولاذ الكربوني المطلوبة.

الاختبار والتفتيش:طوال عملية التصنيع، يخضع أنبوب الكربون غير الملحوم لطرق اختبار غير مدمرة ومدمرة مختلفة لضمان مطابقته لمعايير الجودة المطلوبة. قد يشمل ذلك اختبار الموجات فوق الصوتية، والاختبار الهيدروستاتيكي، واختبار التيار الدوامي، والفحص البصري.

التشطيب والطلاء:بمجرد أن تلبي الأنابيب غير الملحومة المواصفات المطلوبة، فإنها تخضع لعمليات التشطيب مثل الاستقامة والقطع والتشطيب النهائي. بالإضافة إلى ذلك، يمكن طلاء الأنبوب بمواد واقية مثل الورنيش أو الطلاء أو الجلفنة لتعزيز مقاومته للتآكل، خاصة في حالة الفولاذ الكربوني.

التفتيش النهائي والتعبئة والتغليف:يخضع الأنبوب الفولاذي غير الملحوم للفحص النهائي للتأكد من أنه يلبي جميع معايير الجودة ومتطلبات العملاء. ثم يتم تعبئتها بعناية وإعدادها للشحن إلى العميل.

API 5L الكربون الصلب ضمان جودة الأنابيب غير الملحومة واختبارها

اختبار الهيدروستاتيكي

يجب أن يتحمل الأنبوب غير الملحوم الاختبار الهيدروستاتيكي دون حدوث تسرب من خلال وصلة اللحام أو جسم الأنبوب.

التفاوتات المسموح بها للقطر وسمك الجدار والطول والاستقامة

| محدد القطر الخارجي | تفاوتات قطر أنبوب SMLS | التسامح خارج الاستدارة | ||

| الأنابيب باستثناء النهاية | نهاية الأنبوب | الأنابيب باستثناء النهاية | نهاية الأنبوب | |

| <60.3 ملم | - 0.8 مم إلى + 0.4 مم | - 0.4 ملم إلى + 1.6 ملم | ||

| ≥60.3 مم إلى .3168.3 مم | ± 0.0075 د | 0.020 د | 0.015 د | |

| > 168.3 ملم إلى .610 ملم | ± 0.0075 د | ± 0.005 د، ولكن بحد أقصى ± 1.6 مم | ||

| >610 مم إلى 1111 مم | ± 0.01 د | ± 2.0 ملم | 0.015 د، ولكن الحد الأقصى 15 ملم، ل D / T ≥75 | 0.01 د، ولكن الحد الأقصى 13 ملم، ل D / T ≥75 |

| بالاتفاق لـ D/T> 75 | بالاتفاق لـ D/T> 75 | |||

D: القطر الخارجي OD T: سمك الجدار بالوزن