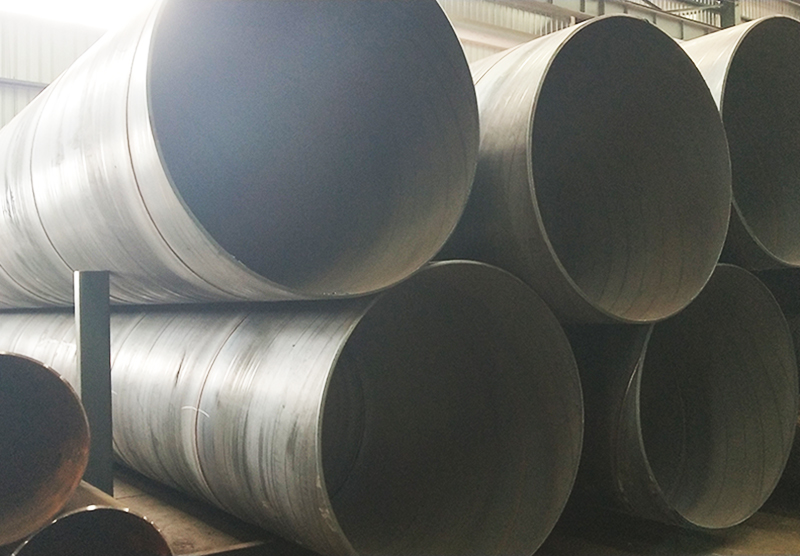

Herstellungsprozess spiralgeschweißter Stahlrohre

Materialauswahl:

Stahlspulen: Es werden hochwertige Stahlspulen ausgewählt, die typischerweise aus Stahl mit niedrigem oder mittlerem Kohlenstoffgehalt hergestellt werden, um die erforderlichen mechanischen Eigenschaften und die chemische Zusammensetzung zu erfüllen.

Abwickeln und Schlitzen:

Abwickeln: Die Stahlspulen werden abgewickelt und zu einer Blechform flachgedrückt.

Schlitzen: Der Flachstahl wird in Streifen der erforderlichen Breite gespalten. Die Breite des Streifens bestimmt den Durchmesser des endgültigen Rohrs.

Bildung:

Spiralformung: Das Stahlband wird durch eine Reihe von Rollen geführt, die es nach und nach in eine Spiralform bringen. Die Kanten des Streifens werden spiralförmig zu einem Rohr zusammengeführt.

Schweißen:

Unterpulverschweißen (UP-Schweißen): Die Spiralnaht des Rohres wird im Unterpulverschweißverfahren verschweißt. Dabei werden ein Lichtbogen und ein körniges Flussmittel verwendet, was für eine starke, hochwertige Schweißnaht mit minimalen Spritzern sorgt.

Schweißnahtprüfung: Die Qualität der Schweißnaht wird mit zerstörungsfreien Prüfmethoden wie Ultraschall- oder Durchstrahlungsprüfung geprüft.

Größe und Form:

Kalibriermühlen: Das geschweißte Rohr durchläuft Kalibriermühlen, um den genauen Durchmesser und die erforderliche Rundheit zu erreichen.

Aufweitung: Um einheitliche Rohrabmessungen sicherzustellen und die Materialeigenschaften zu verbessern, kann eine hydraulische oder mechanische Aufweitung eingesetzt werden.

Zerstörungsfreie Prüfung:

Ultraschallprüfung (UT): Wird zur Erkennung interner Fehler in der Schweißnaht verwendet.

Hydrostatische Prüfung: Jedes Rohr wird einer hydrostatischen Druckprüfung unterzogen, um sicherzustellen, dass es den Betriebsdrücken standhält, ohne dass es leckt.

Fertigstellung:

Abschrägung: Die Enden der Rohre werden abgeschrägt, um das Schweißen am Installationsort vorzubereiten.

Oberflächenbehandlung: Rohre können Oberflächenbehandlungen wie Reinigen, Beschichten oder Verzinken erhalten, um die Korrosionsbeständigkeit zu erhöhen.

Inspektion und Qualitätskontrolle:

Maßprüfung: Die Rohre werden auf die Einhaltung der Durchmesser-, Wandstärken- und Längenvorgaben überprüft.

Mechanische Prüfung: Rohre werden auf Zugfestigkeit, Streckgrenze, Dehnung und Zähigkeit geprüft, um sicherzustellen, dass sie den erforderlichen Standards entsprechen.

Kennzeichnung und Verpackung:

Kennzeichnung: Rohre sind zur Rückverfolgbarkeit mit wichtigen Informationen wie dem Namen des Herstellers, Rohrspezifikationen, Güteklasse, Größe und Schmelzennummer gekennzeichnet.

Verpackung: Rohre werden entsprechend den Kundenanforderungen gebündelt und verpackt, bereit für den Transport und die Installation.

| Produkt | ASTM A252 Spiralgeschweißtes Stahlrohr | Spezifikation |

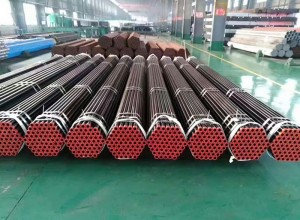

| Material | Kohlenstoffstahl | Außendurchmesser 219–2020 mm Dicke: 7,0–20,0 mm Länge: 6-12m |

| Grad | Q235 = A53 Note B / A500 Note A Q345 = A500 Klasse B Klasse C | |

| Standard | GB/T9711-2011API 5L, ASTM A53, A36, ASTM A252 | Anwendung: |

| Oberfläche | 3PE oder FBE | Öl, Leitungsrohr Wasserversorgungsrohr Rohrhaufen |

| Endet | Glatte Enden oder abgeschrägte Enden | |

| mit oder ohne Kappen |

Strenge Qualitätskontrolle:

1) Während und nach der Produktion inspizieren 4 QC-Mitarbeiter mit mehr als 5 Jahren Erfahrung die Produkte stichprobenartig.

2) National akkreditiertes Labor mit CNAS-Zertifikaten

3) Akzeptable Inspektion durch vom Käufer benannte/bezahlte Dritte, wie z. B. SGS, BV.

4) Zugelassen in Malaysia, Indonesien, Singapur, den Philippinen, Australien, Peru und dem Vereinigten Königreich. Wir besitzen UL/FM-, ISO9001/18001- und FPC-Zertifikate

Über uns:

Die Tianjin Youfa Steel Pipe Group Co., Ltd. wurde am 1. Juli 2000 gegründet. Sie beschäftigt insgesamt etwa 8000 Mitarbeiter, 9 Fabriken, 179 Stahlrohrproduktionslinien, 3 national akkreditierte Labore und 1 von der Regierung Tianjin akkreditiertes Geschäftstechnologiezentrum.

9 Produktionslinien für SSAW-Stahlrohre

Fabriken: Tianjin Youfa Pipeline Technology Co., Ltd

Handan Youfa Steel Pipe Co., Ltd;

Monatliche Produktion: ca. 20.000 Tonnen