Los tubos sin costura API 5L se utilizan comúnmente en la construcción deTuberías para el transporte de petróleo y gas.a largas distancias, y también se utiliza en la construcción de infraestructura para la industria energética, como refinerías y plantas petroquímicas.

Introducciones breves de tubos de acero sin costura API 5L

| Producto | Tubería de acero sin costura API 5L | Especificación |

| Material | Acero carbono | Diámetro exterior: 13,7-610 mm Espesor: sch40 sch80 sch160 Longitud: 5,8-6,0 m |

| Calificación | L245, API 5L B/ASTM A106 B | |

| Superficie | Desnudo o pintado de negro | Uso |

| Termina | Extremos lisos | Tubería de acero para suministro de petróleo/gas |

| O extremos biselados |

Embalaje y entrega:

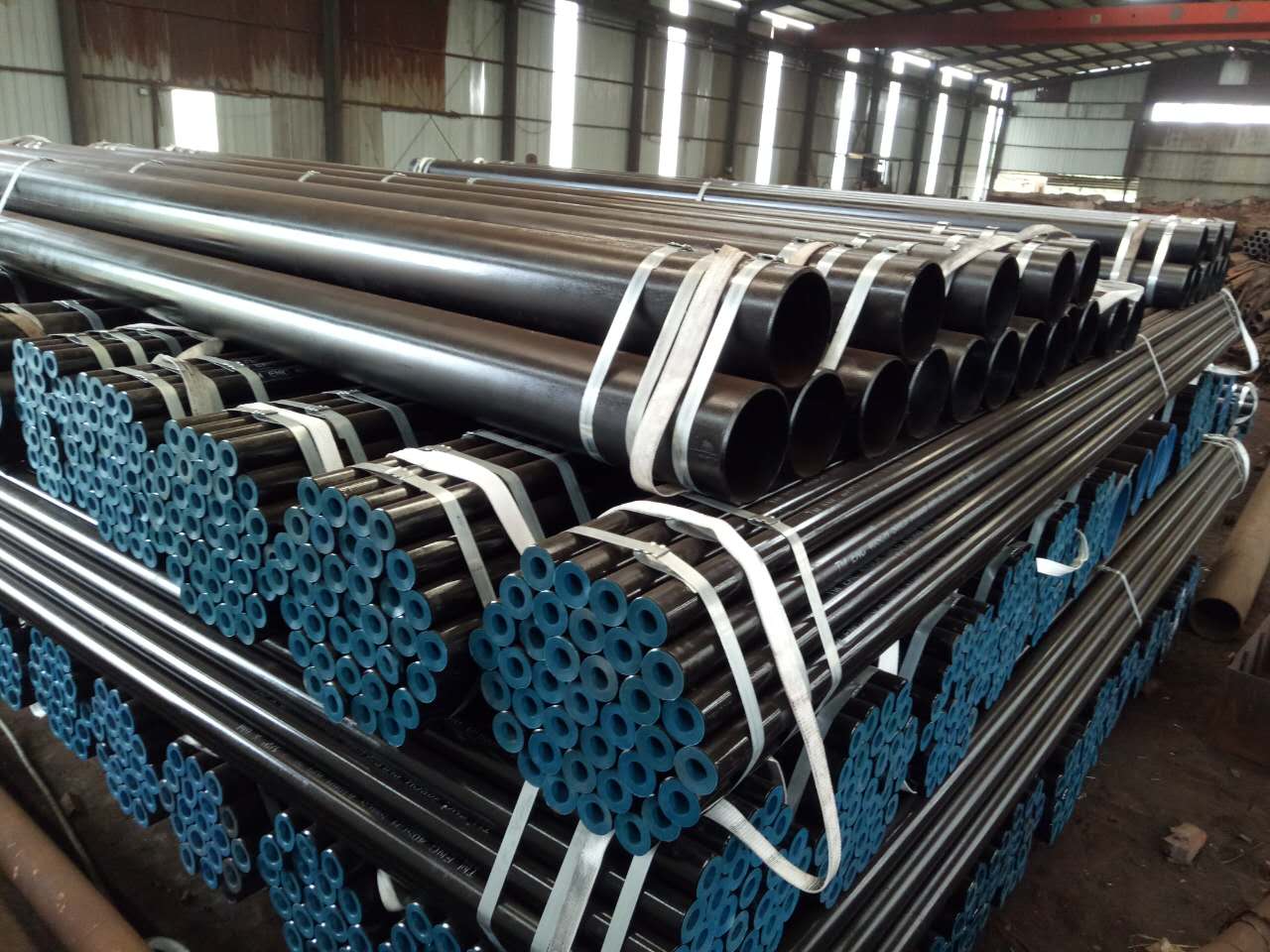

Detalles del embalaje: en paquetes hexagonales en condiciones de navegar empaquetados con tiras de acero, con dos eslingas de nailon para cada paquete.

Detalles de entrega: Dependiendo de la cantidad, normalmente un mes.

Grado de acero de tubería de acero al carbono sin costura API 5L

| Grado de acero para tubos sin costura | Composición química para tubería PSL 1 con WT ≤25 mm (0,984 inc) | ||||

| C (máx.)% | Mn (máx.)% | P (máx.)% | S (máx.)% | V + Nb + Ti | |

| L245 o Grado B | 0,28 | 1.2 | 0,03 | 0,03 | Salvo pacto en contrario, la suma de los contenidos de niobio y vanadio será del 0,06 %. La suma de las concentraciones de niobio, vanadio y titanio será del 0,15 %. |

| Grado de acero para tubos sin costura | Pruebas de tracciónpara cuerpo de tubo PSL 1 | |||

| Límite elástico (mín.) MPa | Resistencia a la tracción (mín.) MPa | |||

| L245 o Grado B | 245 | 415 | ||

Tabla de tamaños de tubos sin costura de acero API 5L

| PULGADA | OD | API 5L ASTM A106 Espesor de pared estándar | |||||||

| (MM) | ESC 10 | ESC 20 | SC 40 | SC 60 | SC 80 | SC 100 | SC 160 | XXS | |

| (mm) | (mm) | (milímetros) | (mm) | (mm) | (mm) | (mm) | (mm) | ||

| 1/4” | 13.7 | 2.24 | 3.02 | ||||||

| 3/8” | 17.1 | 2.31 | 3.2 | ||||||

| 1/2” | 21.3 | 2.11 | 2.77 | 3.73 | 4.78 | 7.47 | |||

| 3/4" | 26,7 | 2.11 | 2,87 | 3.91 | 5.56 | 7,82 | |||

| 1" | 33.4 | 2.77 | 3.38 | 4.55 | 6.35 | 9.09 | |||

| 1-1/4" | 42.2 | 2.77 | 3.56 | 4.85 | 6.35 | 9.7 | |||

| 1-1/2" | 48.3 | 2.77 | 3.68 | 5.08 | 7.14 | 10.15 | |||

| 2" | 60.3 | 2.77 | 3.91 | 5.54 | 8.74 | 11.07 | |||

| 2-1/2" | 73 | 3.05 | 5.16 | 7.01 | 9.53 | 14.02 | |||

| 3" | 88,9 | 3.05 | 5.49 | 7.62 | 11.13 | 15.24 | |||

| 3-1/2" | 101.6 | 3.05 | 5.74 | 8.08 | |||||

| 4" | 114.3 | 3.05 | 4.50 | 6.02 | 8.56 | 13.49 | 17.12 | ||

| 5" | 141.3 | 3.4 | 6.55 | 9.53 | 15,88 | 19.05 | |||

| 6" | 168,3 | 3.4 | 7.11 | 10,97 | 18.26 | 21,95 | |||

| 8" | 219.1 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 15.09 | 23.01 | 22.23 |

| 10" | 273 | 4.19 | 6.35 | 9.27 | 12.7 | 15.09 | 18.26 | 28,58 | 25.4 |

| 12" | 323,8 | 4.57 | 6.35 | 10.31 | 14.27 | 17.48 | 21.44 | 33.32 | 25.4 |

| 14" | 355 | 6.35 | 7,92 | 11.13 | 15.09 | 19.05 | 23,83 | 36,71 | |

| 16" | 406 | 6.35 | 7,92 | 12.70 | 16.66 | 21.44 | 26.19 | 40.49 | |

| 18" | 457 | 6.35 | 7,92 | 14.27 | 19.05 | 23,83 | 29.36 | 46.24 | |

| 20" | 508 | 6.35 | 9.53 | 15.09 | 20.62 | 26.19 | 32,54 | 50.01 | |

| 22" | 559 | 6.35 | 9.53 | 22.23 | 28,58 | 34,93 | 54,98 | ||

| 24" | 610 | 6.35 | 9.53 | 17.48 | 24,61 | 30,96 | 38,89 | 59,54 | |

| 26" | 660 | 7,92 | 12.7 | ||||||

| 28" | 711 | 7,92 | 12.7 | ||||||

Proceso de fabricación de tuberías SMLS sin costura

Selección de materia prima:Se elige acero al carbono de alta calidad como materia prima para los tubos de acero al carbono sin costura. El contenido de carbono en el acero es un factor clave para determinar sus propiedades y su idoneidad para diversas aplicaciones.

Calentamiento y perforación:La materia prima se calienta a alta temperatura y luego se perfora para formar una cáscara hueca. Este proceso es crucial para crear la forma inicial de la tubería y generalmente se logra mediante métodos como perforación rotatoria, extrusión u otras técnicas especializadas.

Enrollado y dimensionamiento:La carcasa perforada se somete a procesos de laminación y dimensionamiento para reducir su diámetro y espesor de pared a las dimensiones requeridas. Esto normalmente se logra utilizando una serie de laminadores y laminadores para lograr la forma y dimensiones deseadas.

Tratamiento térmico:La tubería de acero al carbono sin costura se somete a procesos de tratamiento térmico como recocido, normalización o enfriamiento y revenido para mejorar sus propiedades mecánicas y eliminar cualquier tensión residual. El tratamiento térmico también ayuda a lograr la microestructura y las propiedades deseadas del acero al carbono.

Pruebas e inspección:A lo largo del proceso de fabricación, la tubería de carbono sin costura se somete a varios métodos de prueba destructivos y no destructivos para garantizar que cumpla con los estándares de calidad requeridos. Esto puede incluir pruebas ultrasónicas, pruebas hidrostáticas, pruebas de corrientes parásitas e inspección visual.

Acabado y Recubrimiento:Una vez que la tubería sin costura cumple con las especificaciones requeridas, se somete a procesos de acabado como enderezamiento, corte y acabado final. Además, la tubería puede recubrirse con materiales protectores como barniz, pintura o galvanizado para mejorar su resistencia a la corrosión, especialmente en el caso del acero al carbono.

Inspección final y embalaje:La tubería de acero sin costura terminada se somete a una inspección final para garantizar que cumple con todos los estándares de calidad y requisitos del cliente. Luego se empaqueta y prepara cuidadosamente para su envío al cliente.

Prueba y garantía de calidad de tubos sin costura de acero al carbono API 5L

prueba hidrostática

La tubería sin costura debe resistir la prueba hidrostática sin fugas a través de la costura de soldadura o el cuerpo de la tubería.

Tolerancias de diámetro, espesor de pared, longitud y rectitud.

| Especificado diámetro externo | Tolerancias de diámetro de tubería SMLS | Tolerancias de redondez | ||

| Tubería excepto el final. | extremo del tubo | Tubería excepto el final. | extremo del tubo | |

| <60,3 mm | − 0,8 mm a + 0,4 mm | − 0,4 mm a + 1,6 mm | ||

| ≥60,3 mm a ≤168,3 mm | ± 0,0075D | 0,020D | 0,015D | |

| >168,3 mm a ≤610 mm | ± 0,0075D | ± 0,005D, pero máximo de ± 1,6 mm | ||

| >610 mm a ≤711 mm | ± 0,01D | ± 2,0 mm | 0,015D, pero máximo de 15mm, para D/T≤75 | 0,01D, pero máximo de 13mm, para D/T≤75 |

| por acuerdo para D/T>75 | por acuerdo para D/T>75 | |||

D: diámetro exterior OD T: espesor de pared WT