Os tubos sen costura API 5L úsanse habitualmente na construción degasodutos para o transporte de petróleo e gasen longas distancias, e tamén utilizados na construción de infraestruturas para a industria enerxética, como refinerías e plantas petroquímicas.

API 5L Seamless Steel Pipes Breves introducións

| Produto | Tubo de aceiro sen costura API 5L | Especificación |

| Material | Aceiro carbono | Diámetro exterior: 13,7-610 mm Espesor: sch40 sch80 sch160 Lonxitude: 5,8-6,0 m |

| Grao | L245, API 5L B/ASTM A106 B | |

| Superficie | Desnudo ou pintado de negro | Uso |

| Remata | Extremos lisos | Tubo de aceiro de entrega de petróleo/gas |

| Ou extremos biselados |

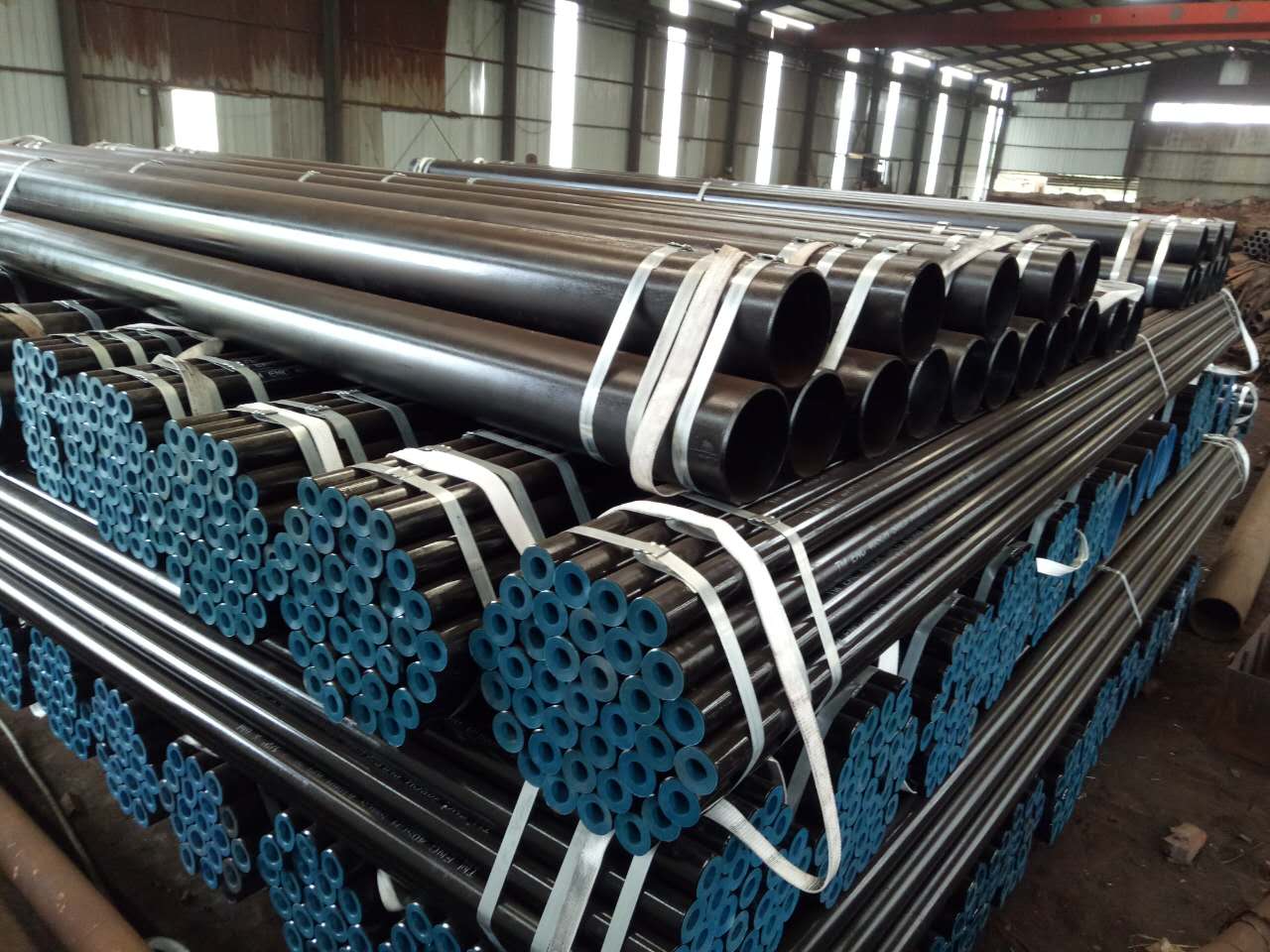

Embalaxe e entrega:

Detalles do embalaxe: en paquetes hexagonais aptos para o mar embalados por tiras de aceiro, con dúas eslingas de nailon para cada paquete.

Detalles de entrega: dependendo da QTY, normalmente un mes.

Tubo de aceiro ao carbono sen costura API 5L

| Grao de aceiro para tubos sen costura | Composición Química para tubos PSL 1 con WT ≤25 mm (0,984 inc) | ||||

| C (máx.)% | Mn (máx.)% | P (máx.)% | S (máx.)% | V + Nb + Ti | |

| L245 ou grao B | 0,28 | 1.2 | 0,03 | 0,03 | Salvo pacto en contrario, a suma dos contidos en niobio e vanadio será de u 0,06 %. A suma das concentracións de niobio, vanadio e titanio será u 0,15 %. |

| Grao de aceiro para tubos sen costura | Ensaios de tracciónpara PSL 1 corpo de tubo | |||

| Límite de fluencia (min.) MPa | Resistencia á tracción (min.) MPa | |||

| L245 ou grao B | 245 | 415 | ||

Tabla de tallas de tubos sen costura de aceiro API 5L

| PULGADAS | OD | API 5L ASTM A106 Grosor de parede estándar | |||||||

| (MM) | SCH 10 | SCH 20 | SCH 40 | SCH 60 | SCH 80 | SCH 100 | SCH 160 | XXS | |

| (mm) | (mm) | (mm) | (mm) | (mm) | (mm) | (mm) | (mm) | ||

| 1/4” | 13.7 | 2.24 | 3.02 | ||||||

| 3/8” | 17.1 | 2.31 | 3.2 | ||||||

| 1/2” | 21.3 | 2.11 | 2.77 | 3,73 | 4,78 | 7.47 | |||

| 3/4" | 26.7 | 2.11 | 2,87 | 3,91 | 5.56 | 7,82 | |||

| 1" | 33.4 | 2.77 | 3.38 | 4,55 | 6.35 | 9.09 | |||

| 1-1/4" | 42.2 | 2.77 | 3,56 | 4,85 | 6.35 | 9.7 | |||

| 1-1/2" | 48.3 | 2.77 | 3,68 | 5.08 | 7.14 | 10.15 | |||

| 2" | 60.3 | 2.77 | 3,91 | 5.54 | 8.74 | 11.07 | |||

| 2-1/2" | 73 | 3.05 | 5.16 | 7.01 | 9.53 | 14.02 | |||

| 3" | 88.9 | 3.05 | 5.49 | 7,62 | 11.13 | 15.24 | |||

| 3-1/2" | 101.6 | 3.05 | 5.74 | 8.08 | |||||

| 4" | 114.3 | 3.05 | 4.50 | 6.02 | 8.56 | 13.49 | 17.12 | ||

| 5" | 141.3 | 3.4 | 6.55 | 9.53 | 15.88 | 19.05 | |||

| 6" | 168.3 | 3.4 | 7.11 | 10.97 | 18.26 | 21.95 | |||

| 8" | 219.1 | 3,76 | 6.35 | 8.18 | 10.31 | 12.70 | 15.09 | 23/01 | 22/23 |

| 10" | 273 | 4.19 | 6.35 | 9.27 | 12.7 | 15.09 | 18.26 | 28.58 | 25.4 |

| 12" | 323,8 | 4.57 | 6.35 | 10.31 | 14.27 | 17.48 | 21.44 | 33.32 | 25.4 |

| 14" | 355 | 6.35 | 7,92 | 11.13 | 15.09 | 19.05 | 23.83 | 36,71 | |

| 16" | 406 | 6.35 | 7,92 | 12.70 | 16.66 | 21.44 | 26/19 | 40.49 | |

| 18" | 457 | 6.35 | 7,92 | 14.27 | 19.05 | 23.83 | 29.36 | 46.24 | |

| 20" | 508 | 6.35 | 9.53 | 15.09 | 20.62 | 26/19 | 32.54 | 50.01 | |

| 22" | 559 | 6.35 | 9.53 | 22/23 | 28.58 | 34,93 | 54,98 | ||

| 24" | 610 | 6.35 | 9.53 | 17.48 | 24.61 | 30.96 | 38,89 | 59,54 | |

| 26" | 660 | 7,92 | 12.7 | ||||||

| 28" | 711 | 7,92 | 12.7 | ||||||

Proceso de fabricación de tubos SMLS sen costura

Selección de materias primas:Elíxese aceiro carbono de alta calidade como materia prima para tubos de aceiro carbono sen costura. O contido de carbono no aceiro é un factor clave para determinar as súas propiedades e aptitude para diversas aplicacións.

Calefacción e perforación:A materia prima quéntase a alta temperatura e despois perforase para formar unha cuncha oca. Este proceso é crucial para crear a forma inicial do tubo e normalmente conséguese mediante métodos como perforación rotativa, extrusión ou outras técnicas especializadas.

Enrolado e dimensionamento:A cuncha perforada sométese a procesos de laminación e encolado para reducir o seu diámetro e espesor de parede ás dimensións requiridas. Normalmente, isto conséguese mediante unha serie de laminadores e muíños de encolado para conseguir a forma e dimensións desexadas.

Tratamento térmico:O tubo de aceiro ao carbono sen costura está sometido a procesos de tratamento térmico como recocido, normalización ou enfriamento e revenido para mellorar as súas propiedades mecánicas e eliminar calquera tensión residual. O tratamento térmico tamén axuda a conseguir a microestrutura e propiedades desexadas do aceiro carbono.

Proba e inspección:Ao longo do proceso de fabricación, o tubo de carbono sen costura sofre varios métodos de proba non destrutivos e destrutivos para garantir que cumpre os estándares de calidade esixidos. Isto pode incluír probas de ultrasóns, probas hidrostáticas, probas de correntes de Foucault e inspección visual.

Acabado e revestimento:Unha vez que o tubo sen costura cumpre as especificacións requiridas, pasa por procesos de acabado como endereitado, corte e acabado final. Ademais, a tubaxe pode estar recuberta con materiais protectores como verniz, pintura ou galvanizado para mellorar a súa resistencia á corrosión, especialmente no caso do aceiro carbono.

Inspección final e embalaxe:O tubo de aceiro sen costura acabado pasa por unha inspección final para garantir que cumpre todos os estándares de calidade e requisitos do cliente. A continuación, está coidadosamente embalado e preparado para o envío ao cliente.

Garantía e proba de calidade de tubos sen costura de aceiro carbono API 5L

Ensaio hidrostático

O tubo sen soldadura debe soportar a proba hidrostática sen fugas a través da costura de soldadura ou do corpo do tubo.

Tolerancias de diámetro, espesor de parede, lonxitude e rectitud

| Especificado diámetro exterior | Tolerancias de diámetro da tubería SMLS | Tolerancias fóra de redondez | ||

| Tubo agás o final | Extremo do tubo | Tubo agás o final | Extremo do tubo | |

| <60,3 mm | − 0,8 mm a + 0,4 mm | − 0,4 mm a + 1,6 mm | ||

| ≥60,3 mm a ≤168,3 mm | ± 0,0075 D | 0,020 D | 0,015 D | |

| >168,3 mm a ≤610 mm | ± 0,0075 D | ± 0,005 D, pero máximo de ± 1,6 mm | ||

| >610mm a ≤711mm | ± 0,01 D | ± 2,0 mm | 0,015 D, pero máximo de 15 mm, para D/T≤75 | 0,01 D, pero máximo de 13 mm, para D/T≤75 |

| por acordo para D/T>75 | por acordo para D/T>75 | |||

D: diámetro exterior OD T: grosor da parede WT