АПИ 5Л бешавне цеви се обично користе у изградњицевоводи за транспорт нафте и гасана великим удаљеностима, а такође се користи у изградњи инфраструктуре за енергетску индустрију, као што су рафинерије и петрохемијска постројења.

Кратко представљање бешавних челичних цеви АПИ 5Л

| Производ | АПИ 5Л бешавне челичне цеви | Спецификација |

| Материјал | угљенични челик | ОД: 13,7-610 мм Дебљина: сцх40 сцх80 сцх160 Дужина: 5,8-6,0м |

| Оцена | Л245, АПИ 5Л Б /АСТМ А106 Б | |

| Површина | Голо или црно обојено | Употреба |

| Завршава | Обични крајеви | Челична цев за испоруку нафте/гаса |

| Или Бевелед ендс |

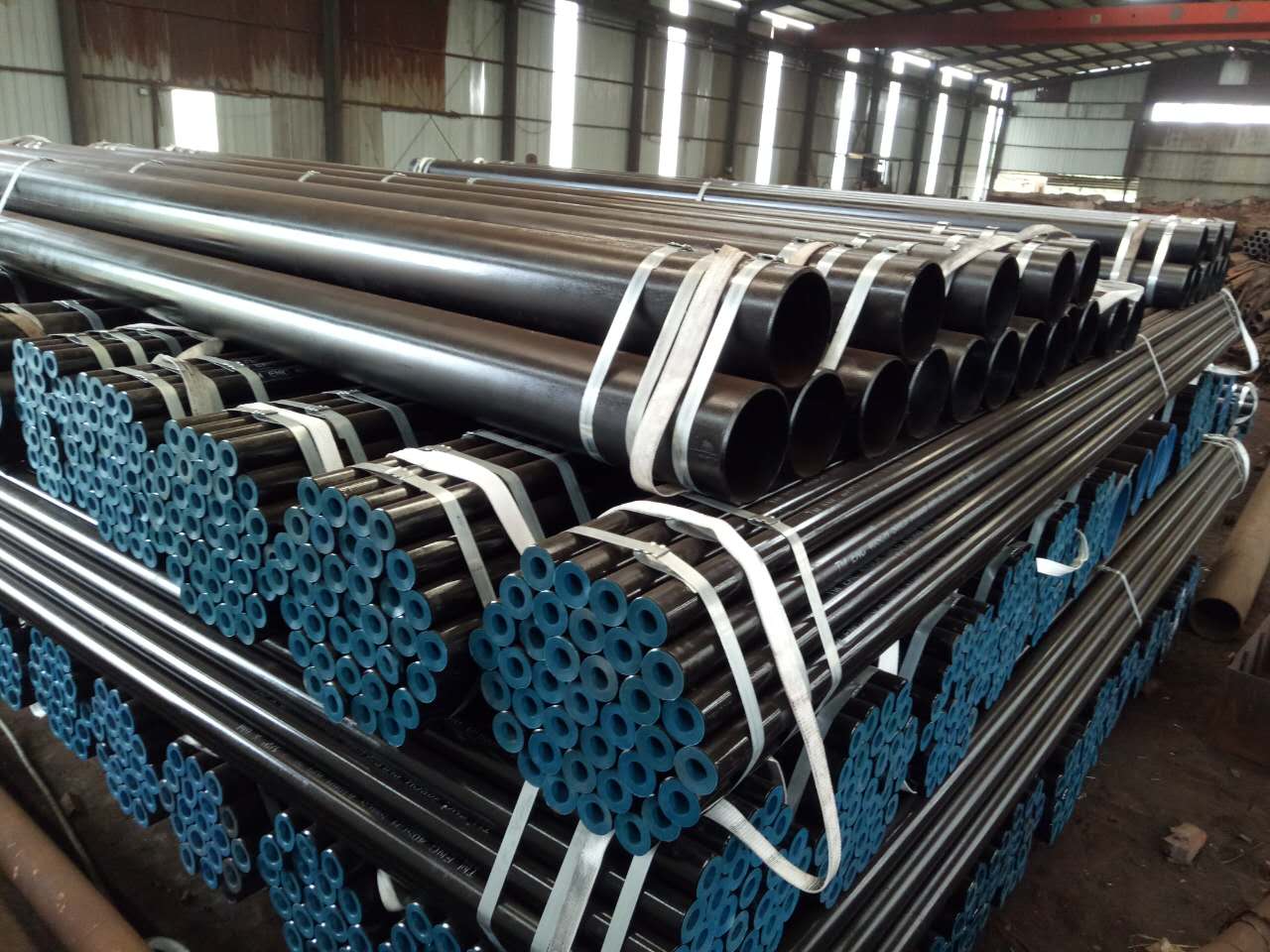

Паковање и достава:

Детаљи паковања: у хексагоналним сноповима за пловидбу упакованим челичним тракама, са две најлонске траке за сваки сноп.

Детаљи испоруке: У зависности од количине, обично месец дана.

АПИ 5Л бешавне цеви од угљеничног челика класе челика

| Бешавне цеви од челика | Хемијски састав за ПСЛ 1 цев са ВТ ≤25мм (0,984 инц) | ||||

| Ц (макс.)% | Мн (макс.)% | П (макс.)% | С (макс.)% | В + Нб + Ти | |

| Л245 или разред Б | 0.28 | 1.2 | 0.03 | 0.03 | Осим ако није другачије договорено, збир садржаја ниобијума и ванадијума износи у 0,06 %. Збир концентрација ниобијума, ванадијума и титана је у 0,15 %. |

| Бешавне цеви од челика | Тестови на затезањеза тело ПСЛ 1 цеви | |||

| Граница течења (мин.) МПа | Затезна чврстоћа (мин.) МПа | |||

| Л245 или разред Б | 245 | 415 | ||

Табела величина АПИ 5Л челичних бешавних цеви

| ИНЦХ | OD | АПИ 5Л АСТМ А106 Стандардна дебљина зида | |||||||

| (ММ) | СЦХ 10 | СЦХ 20 | СЦХ 40 | СЦХ 60 | СЦХ 80 | СЦХ 100 | СЦХ 160 | КСКСС | |

| (мм) | (мм) | (мм) | (мм) | (мм) | (мм) | (мм) | (мм) | ||

| 1/4” | 13.7 | 2.24 | 3.02 | ||||||

| 3/8” | 17.1 | 2.31 | 3.2 | ||||||

| 1/2” | 21.3 | 2.11 | 2.77 | 3.73 | 4.78 | 7.47 | |||

| 3/4" | 26.7 | 2.11 | 2.87 | 3.91 | 5.56 | 7.82 | |||

| 1" | 33.4 | 2.77 | 3.38 | 4.55 | 6.35 | 9.09 | |||

| 1-1/4" | 42.2 | 2.77 | 3.56 | 4.85 | 6.35 | 9.7 | |||

| 1-1/2" | 48.3 | 2.77 | 3.68 | 5.08 | 7.14 | 10.15 | |||

| 2" | 60.3 | 2.77 | 3.91 | 5.54 | 8.74 | 11.07 | |||

| 2-1/2" | 73 | 3.05 | 5.16 | 7.01 | 9.53 | 14.02 | |||

| 3" | 88.9 | 3.05 | 5.49 | 7.62 | 11.13 | 15.24 | |||

| 3-1/2" | 101.6 | 3.05 | 5.74 | 8.08 | |||||

| 4" | 114.3 | 3.05 | 4.50 | 6.02 | 8.56 | 13.49 | 17.12 | ||

| 5" | 141.3 | 3.4 | 6.55 | 9.53 | 15.88 | 19.05 | |||

| 6" | 168.3 | 3.4 | 7.11 | 10.97 | 18.26 | 21.95 | |||

| 8" | 219.1 | 3.76 | 6.35 | 8.18 | 10.31 | 12.70 | 15.09 | 23.01 | 22.23 |

| 10" | 273 | 4.19 | 6.35 | 9.27 | 12.7 | 15.09 | 18.26 | 28.58 | 25.4 |

| 12" | 323.8 | 4.57 | 6.35 | 10.31 | 14.27 | 17.48 | 21.44 | 33.32 | 25.4 |

| 14" | 355 | 6.35 | 7.92 | 11.13 | 15.09 | 19.05 | 23.83 | 36.71 | |

| 16" | 406 | 6.35 | 7.92 | 12.70 | 16.66 | 21.44 | 26.19 | 40.49 | |

| 18" | 457 | 6.35 | 7.92 | 14.27 | 19.05 | 23.83 | 29.36 | 46.24 | |

| 20" | 508 | 6.35 | 9.53 | 15.09 | 20.62 | 26.19 | 32.54 | 50.01 | |

| 22" | 559 | 6.35 | 9.53 | 22.23 | 28.58 | 34.93 | 54.98 | ||

| 24" | 610 | 6.35 | 9.53 | 17.48 | 24.61 | 30.96 | 38.89 | 59.54 | |

| 26" | 660 | 7.92 | 12.7 | ||||||

| 28" | 711 | 7.92 | 12.7 | ||||||

Бешавни процес производње СМЛС цеви

Избор сировина:Висококвалитетни угљенични челик је изабран као сировина за бешавне цеви од угљеничног челика. Садржај угљеника у челику је кључни фактор у одређивању његових особина и погодности за различите примене.

Грејање и пирсинг:Сирови материјал се загрева на високу температуру, а затим пробуши да би се формирала шупља шкољка. Овај процес је кључан за стварање почетног облика цеви и обично се постиже методама као што су ротациони пирсинг, екструзија или друге специјализоване технике.

Ваљање и одређивање величине:Пробушена шкољка се подвргава процесу ваљања и димензионисања како би се њен пречник и дебљина зида смањили на потребне димензије. Ово се обично постиже коришћењем серије ваљаоница и млинова за димензионисање како би се постигао жељени облик и димензије.

Топлотна обрада:Бешавна цев од угљеничног челика се подвргава процесима термичке обраде као што су жарење, нормализација или гашење и каљење како би се побољшала њена механичка својства и уклонила сва заостала напрезања. Термичка обрада такође помаже у постизању жељене микроструктуре и особина угљеничног челика.

Тестирање и инспекција:Током производног процеса, бешавна карбонска цев се подвргава различитим методама недеструктивног и деструктивног испитивања како би се осигурало да испуњава потребне стандарде квалитета. Ово може укључивати ултразвучно испитивање, хидростатичко испитивање, испитивање вртложним струјама и визуелну инспекцију.

Завршна обрада и премазивање:Једном када бешавна цев испуни потребне спецификације, она пролази кроз процесе завршне обраде као што су равнање, сечење и завршна обрада. Додатно, цев може бити обложена заштитним материјалима као што су лак, боја или поцинковање да би се побољшала отпорност на корозију, посебно у случају угљеничног челика.

Завршна инспекција и паковање:Готова бешавна челична цев пролази завршну инспекцију како би се осигурало да испуњава све стандарде квалитета и захтеве купаца. Затим се пажљиво пакује и припрема за испоруку купцу.

Осигурање и испитивање квалитета бешавних цеви АПИ 5Л од угљеничног челика

Хидростатички тест

бешавне цеви треба да издрже хидростатичко испитивање без цурења кроз заварени шав или тело цеви.

Толеранције за пречник, дебљину зида, дужину и равност

| Специфицирано спољни пречник | СМЛС цеви Толеранције пречника | Толеранције ван заобљености | ||

| Цев осим краја | Крај цеви | Цев осим краја | Крај цеви | |

| <60.3мм | − 0,8 мм до + 0,4 мм | − 0,4 мм до + 1,6 мм | ||

| ≥60,3 мм до ≤168,3 мм | ± 0,0075 Д | 0,020 Д | 0,015 Д | |

| >168,3 мм до ≤610 мм | ± 0,0075 Д | ± 0,005 Д, али максимално ± 1,6 мм | ||

| >610мм до ≤711мм | ± 0,01 Д | ± 2,0 мм | 0,015 Д, али максимално од 15 мм, за Д/Т≤75 | 0,01 Д, али максимално од 13 мм, за Д/Т≤75 |

| по договору за Д/Т>75 | по договору за Д/Т>75 | |||

Д: ОД спољни пречник Т: ВТ дебљина зида