Ống liền mạch API 5L được sử dụng phổ biến trong xây dựngđường ống vận chuyển dầu và khí đốttrên khoảng cách xa và cũng được sử dụng trong xây dựng cơ sở hạ tầng cho ngành năng lượng, như nhà máy lọc dầu và nhà máy hóa dầu.

Giới thiệu tóm tắt về ống thép liền mạch API 5L

| Sản phẩm | Ống thép liền mạch API 5L | Đặc điểm kỹ thuật |

| Vật liệu | Thép cacbon | Đường kính ngoài: 13,7-610mm Độ dày: sch40 sch80 sch160 Chiều dài: 5,8-6,0m |

| Cấp | L245, API 5L B /ASTM A106 B | |

| Bề mặt | Trần hoặc sơn đen | Cách sử dụng |

| Kết thúc | Đầu trơn | Ống thép phân phối dầu/khí |

| Hoặc các đầu vát |

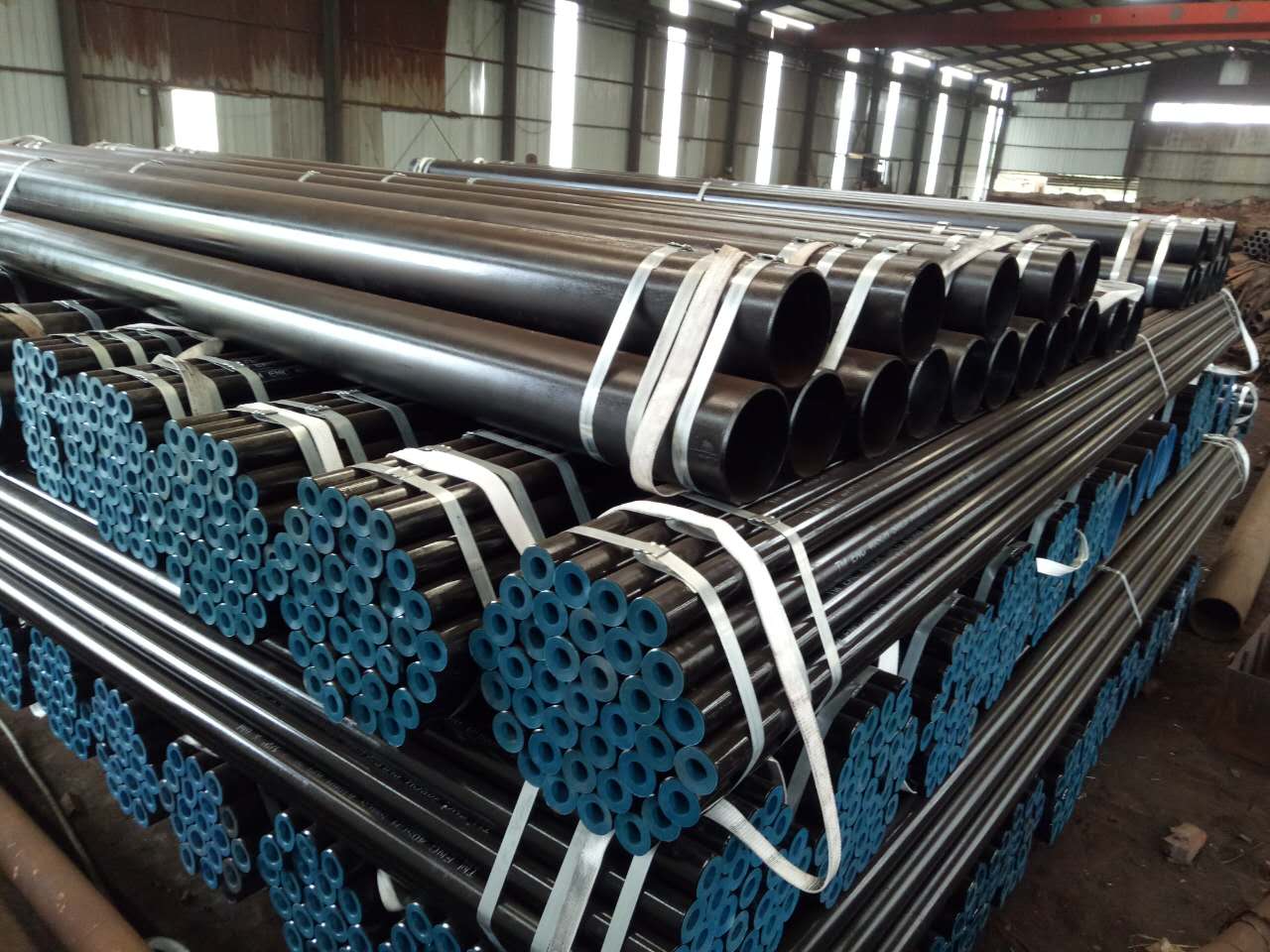

Đóng gói và giao hàng:

Chi tiết đóng gói: trong các bó có thể đi biển hình lục giác được đóng gói bằng dải thép, Với hai dây cáp nylon cho mỗi bó.

Chi tiết giao hàng: Tùy thuộc vào QTY, thông thường là một tháng.

Lớp thép ống thép liền mạch API 5L

| Lớp thép ống liền mạch | Thành phần hóa học đối với ống PSL 1 có WT 25mm (0,984 inc) | ||||

| C (tối đa)% | Mn (tối đa)% | P (tối đa)% | S (tối đa)% | V + Nb + Ti | |

| L245 hoặc hạng B | 0,28 | 1.2 | 0,03 | 0,03 | Trừ khi có thỏa thuận khác, tổng hàm lượng niobi và vanadi phải là 0,06 %. Tổng nồng độ niobi, vanadi và titan phải là 0,15 %. |

| Lớp thép ống liền mạch | Kiểm tra độ bền kéocho thân ống PSL 1 | |||

| Sức mạnh năng suất (tối thiểu) MPa | Độ bền kéo (tối thiểu) MPa | |||

| L245 hoặc hạng B | 245 | 415 | ||

Biểu đồ kích thước ống thép liền mạch API 5L

| INCH | OD | Độ dày thành sợi API 5L ASTM A106 | |||||||

| (MM) | SCH 10 | SCH 20 | SCH 40 | SCH 60 | SCH 80 | SCH 100 | SCH 160 | XXS | |

| (mm) | (mm) | (mm) | (mm) | (mm) | (mm) | (mm) | (mm) | ||

| 1/4” | 13,7 | 2,24 | 3.02 | ||||||

| 3/8” | 17.1 | 2,31 | 3.2 | ||||||

| 1/2” | 21.3 | 2.11 | 2,77 | 3,73 | 4,78 | 7,47 | |||

| 3/4" | 26,7 | 2.11 | 2,87 | 3,91 | 5,56 | 7,82 | |||

| 1" | 33,4 | 2,77 | 3,38 | 4,55 | 6:35 | 9.09 | |||

| 1-1/4" | 42,2 | 2,77 | 3,56 | 4,85 | 6:35 | 9,7 | |||

| 1-1/2" | 48,3 | 2,77 | 3,68 | 5.08 | 7.14 | 10.15 | |||

| 2" | 60,3 | 2,77 | 3,91 | 5,54 | 8,74 | 07/11 | |||

| 2-1/2" | 73 | 3.05 | 5.16 | 7,01 | 9,53 | 14.02 | |||

| 3" | 88,9 | 3.05 | 5,49 | 7,62 | 13/11 | 15,24 | |||

| 3-1/2" | 101,6 | 3.05 | 5,74 | 8.08 | |||||

| 4" | 114,3 | 3.05 | 4,50 | 6.02 | 8,56 | 13:49 | 17.12 | ||

| 5" | 141,3 | 3,4 | 6,55 | 9,53 | 15,88 | 19.05 | |||

| 6" | 168,3 | 3,4 | 7.11 | 10,97 | 18,26 | 21:95 | |||

| 8" | 219.1 | 3,76 | 6:35 | 8.18 | 10.31 | 12:70 | 15.09 | 23.01 | 22,23 |

| 10" | 273 | 4.19 | 6:35 | 9,27 | 12.7 | 15.09 | 18,26 | 28,58 | 25,4 |

| 12" | 323,8 | 4,57 | 6:35 | 10.31 | 14,27 | 17:48 | 21.44 | 33,32 | 25,4 |

| 14" | 355 | 6:35 | 7,92 | 13/11 | 15.09 | 19.05 | 23,83 | 36,71 | |

| 16" | 406 | 6:35 | 7,92 | 12:70 | 16,66 | 21.44 | 26.19 | 40,49 | |

| 18" | 457 | 6:35 | 7,92 | 14,27 | 19.05 | 23,83 | 29,36 | 46,24 | |

| 20" | 508 | 6:35 | 9,53 | 15.09 | 20,62 | 26.19 | 32,54 | 50,01 | |

| 22" | 559 | 6:35 | 9,53 | 22,23 | 28,58 | 34,93 | 54,98 | ||

| 24" | 610 | 6:35 | 9,53 | 17:48 | 24.61 | 30,96 | 38,89 | 59,54 | |

| 26" | 660 | 7,92 | 12.7 | ||||||

| 28" | 711 | 7,92 | 12.7 | ||||||

Quy trình sản xuất ống SMLS liền mạch

Lựa chọn nguyên liệu:Thép carbon chất lượng cao được chọn làm nguyên liệu thô cho ống thép carbon liền mạch. Hàm lượng carbon trong thép là yếu tố chính quyết định tính chất và sự phù hợp của nó cho các ứng dụng khác nhau.

Sưởi ấm và xuyên:Nguyên liệu thô được nung nóng đến nhiệt độ cao và sau đó được xuyên thủng để tạo thành lớp vỏ rỗng. Quá trình này rất quan trọng để tạo ra hình dạng ban đầu của đường ống và thường đạt được thông qua các phương pháp như xỏ lỗ quay, ép đùn hoặc các kỹ thuật chuyên dụng khác.

Cán và định cỡ:Lớp vỏ xuyên thủng trải qua quá trình cán và định cỡ để giảm đường kính và độ dày thành đến kích thước yêu cầu. Điều này thường đạt được bằng cách sử dụng một loạt máy cán và máy nghiền định cỡ để đạt được hình dạng và kích thước mong muốn.

Xử lý nhiệt:Ống thép carbon liền mạch phải trải qua các quá trình xử lý nhiệt như ủ, chuẩn hóa hoặc làm nguội và ủ để tăng cường tính chất cơ học của nó và loại bỏ mọi ứng suất dư. Việc xử lý nhiệt cũng giúp đạt được cấu trúc và tính chất vi mô mong muốn của thép carbon.

Kiểm tra và kiểm tra:Trong suốt quá trình sản xuất, ống carbon liền mạch trải qua nhiều phương pháp thử nghiệm không phá hủy và phá hủy khác nhau để đảm bảo đáp ứng các tiêu chuẩn chất lượng cần thiết. Điều này có thể bao gồm kiểm tra siêu âm, kiểm tra thủy tĩnh, kiểm tra dòng điện xoáy và kiểm tra bằng mắt.

Hoàn thiện và sơn phủ:Sau khi ống liền mạch đáp ứng các thông số kỹ thuật cần thiết, nó sẽ trải qua các quá trình hoàn thiện như làm thẳng, cắt và hoàn thiện phần cuối. Ngoài ra, ống có thể được phủ bằng vật liệu bảo vệ như vecni, sơn hoặc mạ kẽm để tăng cường khả năng chống ăn mòn, đặc biệt trong trường hợp thép cacbon.

Kiểm tra cuối cùng và đóng gói:Ống thép liền mạch hoàn thiện trải qua quá trình kiểm tra lần cuối để đảm bảo đáp ứng mọi tiêu chuẩn chất lượng và yêu cầu của khách hàng. Sau đó sẽ được đóng gói cẩn thận và chuẩn bị giao cho khách hàng.

Kiểm tra và đảm bảo chất lượng ống thép liền mạch API 5L

Kiểm tra thủy tĩnh

ống liền mạch phải chịu được thử nghiệm thủy tĩnh mà không bị rò rỉ qua mối hàn hoặc thân ống.

Dung sai đường kính, độ dày thành, chiều dài và độ thẳng

| được chỉ định đường kính ngoài | Dung sai đường kính ống SMLS | Dung sai độ tròn | ||

| Ống trừ phần cuối | Đầu ống | Ống trừ phần cuối | Đầu ống | |

| <60,3mm | − 0,8mm đến + 0,4mm | − 0,4mm đến + 1,6mm | ||

| ≥60,3mm đến 168,3mm | ± 0,0075 D | 0,020D | 0,015D | |

| > 168,3mm đến 610mm | ± 0,0075 D | ± 0,005D, nhưng tối đa là ± 1,6mm | ||

| >610mm đến ≤711mm | ± 0,01 D | ± 2.0mm | 0,015D, nhưng tối đa của 15mm, cho D/T<75 | 0,01D, nhưng tối đa của 13mm, cho D/T<75 |

| theo thỏa thuận cho D/T>75 | theo thỏa thuận cho D/T>75 | |||

D: Đường kính ngoài OD T: Độ dày thành WT